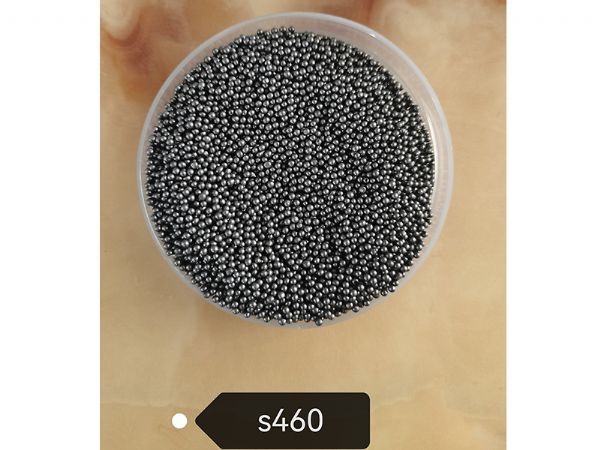

钢丸用得快还喷不干净的原因

钢丸用得快喷不干净的原因有哪些,具体作为钢丸厂家,让小编带大家共同了解一下那些原因导致的不干净的原因。

一、钢丸自身性能劣化:从“gao效工具”变“低效消耗品”

1. 硬度不足:钢丸“变软”,清洁效率断崖式下降

机制:

钢丸硬度(HRC)低于工件硬度时,撞击工件表面时自身发生塑性变形(如压扁、碎裂),而非有效剥离污染物;

软钢丸需通过更高频率撞击才能达到清洁效果,导致消耗量激增(可达正常用量的2-3倍)。

案例:

用HRC40的钢丸喷砂HRC50的淬火钢,钢丸碎裂率高达40%,而用HRC60的钢丸碎裂率仅10%;

软钢丸喷砂后,工件表面仍残留氧化皮,需二次处理。

解决方案:

钢丸硬度应比工件硬度高10%-20%(如喷砂HRC50工件,选用HRC55-60的钢丸);

定期检测钢丸硬度(用洛氏硬度计),硬度下降超过15%时立即更换。

2. 粒径分布失控:大粒径“打不透”,小粒径“填不满”

机制:

大粒径钢丸(如≥1.0mm):动能大,但接触面积小,易在工件表面形成“点蚀”而非均匀清洁,残留污染物形成“孤岛”;

小粒径钢丸(如≤0.3mm):动能小,难以剥离厚氧化皮或涂层,且易嵌入工件表面(如铝合金喷砂后表面发灰);

混合粒径:若比例不当(如大粒径占比过高),小粒径无法填充大粒径撞击后的凹坑,导致清洁不干净。

案例:

喷砂1mm厚锈蚀层时,用纯0.5mm钢丸需3遍才能清洁干净,而用0.5mm+1.0mm混合钢丸(比例3:1)仅需1遍;

但若1.0mm钢丸占比超过50%,工件表面会残留明显压痕,且小粒径钢丸消耗量增加30%。

解决方案:

根据污染物厚度选择粒径组合:

薄氧化皮(≤0.1mm):用0.2-0.5mm钢丸;

厚氧化皮(0.1-1mm):用0.5-1.0mm钢丸为主,搭配少量0.2mm钢丸填充;

定期筛分钢丸,去除过大或过小的颗粒(如用振动筛分离出粒径偏差>20%的钢丸)。

3. 形状劣化:棱角变圆,清洁能力“退化”

机制:

新钢丸多为棱角分明的切丸或铸丸,撞击时能像“微型dao具”一样切削污染物;

使用中钢丸棱角因碰撞磨损逐渐变圆,切削能力下降,需更多撞击次数才能达到清洁效果,导致消耗量增加;

圆润钢丸撞击时易在工件表面“滚动”,形成浅压痕而非有效清洁,残留污染物比例升高。

案例:

新切丸喷砂效率高,使用50小时后效率降至60%,消耗量增加67%;

圆润钢丸喷砂后,工件表面粗糙度均匀性差(局部Ra值差异达50%)。

解决方案:

监控钢丸形状变化(用显微镜或图像分析软件),当棱角磨损率超过30%时更换;

优先选用耐磨性更好的钢丸材质(如高铬铸铁丸比普通碳钢丸寿命长2-3倍)。

销售服务热线

销售服务热线

资讯热线:

资讯热线: