钢丸应用时的操作规范有哪些

钢丸应用时的操作规范有哪些,作为钢丸厂家,让小编带大家共同了解一下。

钢丸作为喷砂、抛丸等表面处理工艺中的关键磨料,其操作规范直接影响处理效果、设备寿命及作业安全。以下是钢丸应用时的详细操作规范,涵盖前期准备、作业过程、后期维护及安全防护等方面:

一、操作前准备

1.设备检查与调试

喷砂/抛丸机检查

确认设备无漏气、漏砂现象,压缩空气压力稳定(通常0.5~0.7MPa)。

检查喷嘴、抛丸器叶片、定向套等易损件磨损情况,磨损超标(如喷嘴孔径扩大≥10%)需立即更换。

清理设备内部残留钢丸及杂物,避免堵塞或混料。

钢丸筛选与预处理

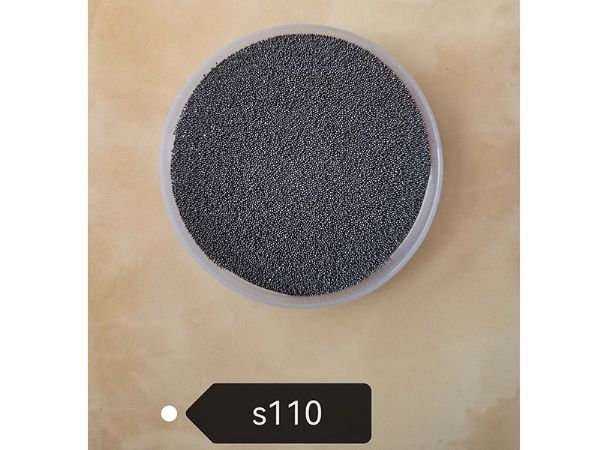

根据工艺要求选择合适粒径的钢丸(如S70用于粗抛,S230用于精抛),粒度偏差需≤5%。

使用筛网过滤结块、碎屑或异形颗粒,确保钢丸流动性。

预冷处理(可选):高温环境下作业前,可将钢丸置于阴凉处降温,防止热变形。

2.工件准备

表面清洁

去除工件表面油污、锈蚀、焊渣等杂质,避免污染钢丸或影响处理效果。

对jing密工件需进行遮蔽保护(如螺纹孔、键槽),防止过度磨损。

固定与定位

使用夹具或吊具固定工件,确保喷砂/抛丸时位置稳定,避免碰撞设备。

复杂工件需规划喷砂路径,防止重复处理或遗漏区域。

3.个人防护装备(PPE)

必bei防护

防尘口罩(符合N95或P100标准)、护目镜、防砸安全鞋。

防噪声耳塞(喷砂/抛丸机噪声通常≥85dB)。

防护服(防静电、防磨擦材质),避免钢丸反弹划伤皮肤。

二、作业过程规范

1.参数设置与调整

喷砂参数

压力:根据工件材质调整,软金属(如铝)用0.3~0.4MPa,硬金属(如钢)用0.5~0.7MPa。

角度:喷嘴与工件表面保持75°~90°,避免直角冲击导致表面凹坑。

距离:喷嘴距工件150~300mm,过近易损伤表面,过远降低效率。

抛丸参数

抛丸速度:叶片线速度控制在60~80m/s,过高导致钢丸破碎率上升。

投料量:根据工件尺寸调整,通常每分钟投料量为工件表面积的2%~5%。

循环频率:定期补充新钢丸,维持钢丸量在设备容量的70%~80%。

2.钢丸投料与循环

分批投料

shou次投料量不超过设备容量的1/2,待运行稳定后逐步补充。

避免一次性投入过多钢丸,导致设备过载或钢丸堆积。

循环系统维护

定期检查斗式提升机、螺旋输送器等部件,防止钢丸卡滞或泄漏。

清理分离器滤网,确保碎丸、粉尘及时排出,保持钢丸纯净度。

3.作业监控与调整

实时观察

检查工件表面处理效果,如出现过度抛蚀(表面发白)或处理不均,需调整参数。

监听设备运行声音,异常噪声可能提示叶片失衡或钢丸堵塞。

数据记录

记录每批次作业的钢丸消耗量、处理时间、能耗等数据,用于成本分析。

对比不同钢丸规格的效果,优化选型方案。

销售服务热线

销售服务热线

资讯热线:

资讯热线: